Ce site utilise

des frames. Si vous ne voyez pas les menus à gauche, cliquez

Ici

Cette page est consacrée à une nouvelle série d'appareils de mesures fait maison.

Ces appareils ont comme particularité d'être montés dans des boitiers s'enfichant dans des mainframes TM500/5000.

Cependant, rien n'empêche de les monter dans des boitiers simples avec leur propres alimentations.

J'ai

conçu et réalisé ces appareils pour mon usage amateur et je les met sur

Internet afin d'apporter ma petite brique à la multitude de

réalisations disponibles sur le net. Libre à vous de vous inspirer pour

vos propres réalisations. Cependant, je précise que je ne vends rien,

et n'assure aucun service ni garantie sur ces montages. Je réponds aux

éventuelles questions dans la mesure de mon temps libre et sans aucune

obligation.

Sommaire de la page

Transformation d'un plugIn série 5000 5A20N en AM504

Un tiroir résistance variable de puissance

Un adaptateur d'impédances multiples

CP0109 Un tiroir Tektro TM500 alim de labo AC503

Transformation d'un plugIn série 5000 5A20N en AM504

Ca

m'a pris comme ça un samedi matin, l'envie de faire un acte barbare et

contre-nature, une sorte de chimère abominable: rendre son indépendance

à un tiroir d'oscilloscope.

J'achète, quand j'en trouve pas trop

cher, des tiroirs pour oscilloscope Tektronix série 5000. Je ne possède

pas d'oscillo de ce type mais les boitiers sont les mêmes que les TM500

et comme souvent ces tiroirs ne sont pas trés cher, ça vaut le coup

pour récupérer les boitiers pour faire mes propres tiroirs. Là, j'en

avais trouvé 5 pour une poignée d'Euro sur le bon coin et j'avais

acheté le lot.

Un des tiroirs d'oscillo est un amplificateur différentiel.

Il existe dans la série TM500 3 tiroirs amplificateur :

L'AM501 : Sorte d'ampli op à configurer soit même.

l'AM502 : Ampli de mesure différentiel avec filtre

l'AM503 : Ampli pour sonde de courant.

Je possède 2 AM502 en panne que je doit réparer...

Je

me suis donc dit ce fameux samedi matin : c'est le même boitier, serait

t'il faisable de transformer ce tiroir de manière à en faire un ampli

autonome, genre AM502.

Je me penche donc sur les schémas du 5A20N, ça se présente pas mal.

Il

s'alimente en + et - 30V, tension facilement dispo sur TM500. Il

utilise aussi du + 5V mais que pour la polarisation de

l'affichage du type de sonde et pour l'ampli de Synchro dont je n'ai

pas besoin. On peut donc se passer du 5V.

Le tiroir utilise aussi un

tension élevée (+200V environs) pour alimenter des néons qui

rétro-éclaire le commutateur de gain selon le type de sonde connectée.

En

effet, certaines sondes X10 Tektro possédent un petit ergot qui met à

la masse un anneaux autour de la BNC ce qui permet au Scope de prendre

en compte l'atténuation.

Je peut conserver ce système mais le faire fonctionner avec des LED

J'alimente

le biniou et je mets un signal à l'entrée pour voir. Je retrouve le

signal en sortie avec un amplitude faible, environs 1Vcc mais tout

semble fonctionner. Au dela de 1Vcc, de la distortion apparait.

Donc pour faire un ampli de mesure utilisable il faut que :

- Je fasse une alim pour transformer le + et - 33.5V en + et - 30V

- Je fasse un ampli de sortie 50 Ohm avec une amplitude de sortie correcte.

- Afin d'utiliser le poussoir "ON", je décide de l'utiliser pour sélectionner un Offset externe.

-

C'est sympa sur un ampli comme ça de détecter si la sortie sature. Je

décide donc d'ajouter un détecteur de saturation positive ou négative.

Bon, ben ya plus qu'à....

Pour le fun, je baptise l'engin AM504, histoire de continuer la dynastie....

Voila à quoi ressemble la bête avant transformation :

J'ai de la place au dessus de la prise de masse pour mettre une BNC pour la sortie.

Le contre-panneau est même pré-percé pour ça !!

Je commence par démonter la face avant et je m'attaque au probléme du remplacement des néons.

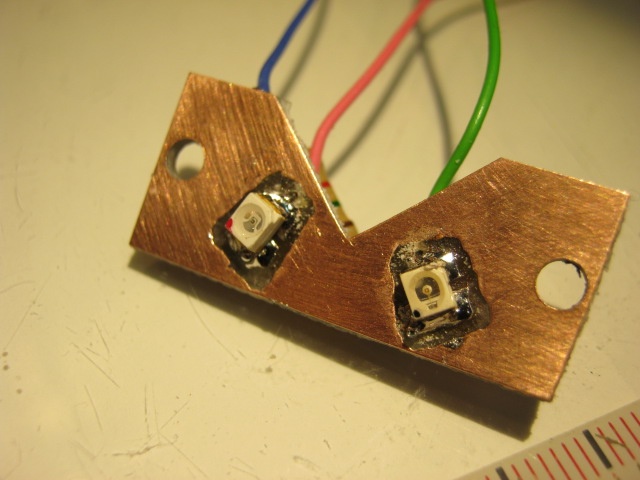

Je décide de faire une petite platine et de mettre 2 LED CMS, une Verte pour X1 et une rouge pour X10.

Voila le travail :

Je fraise aussi le plastique de la face avant pour noyer les vis de fixation

Puis, je perce la face avant et rajoute des étiquettes pour les nouvelles commandes:

J'étudie

comment faire tenir l'électronique supplémentaire et décide de faire

une "Impériale" qui supportera l'alim et l'ampli de sortie.

Parlons

en donc de l'ampli de sortie, je veux une sortie 50ohm. Je limite la

sortie à +-10 V à vide, donc +-5V chargée. soit 10Vcc.

Cette limite permet de garder la dissipation dans des valeurs raisonnables.

Au début, j'envisageais d'utiliser un AOP de puissance genre LH021 mais la bande passante était insuffisante.

L'ampli fonctionne en gros jusqu'à 1MHz. J'ai un gain de 10, il me faut donc un produit gain bande de 10MHz mini.

Je farfouille dans mes stocks et déniche des HA-2525. 20MHz de produit gain bande, voilà pile ce qu'il me faut.

Bon

j'ai plus qu'à rajouter 2 transistors en Push-Pull pour avoir le

courant qu'il me faut. Un paire complémentaire classique TIP29C/TIP30C

fera l'affaire.

Je les polarise en classe AB pour éviter la distorsion et roule ma poule.

J'ai décider de remplacer le potar de position verticale par une ajustable fixe et de gérer l'offset DC au niveau de l'ampli OP.

Le

poussoir en face avant permet de choisir entre pas d'offset ou l'offset

en face avant. Afin de limiter la filasse, je mets un relais qui choisi

entre le potar externe et un ajustable réglé pour 0V en sortie. En

fouillans dans ma boite de relais, je trouve même un relais Tektro,

c'est t'i pas beau...

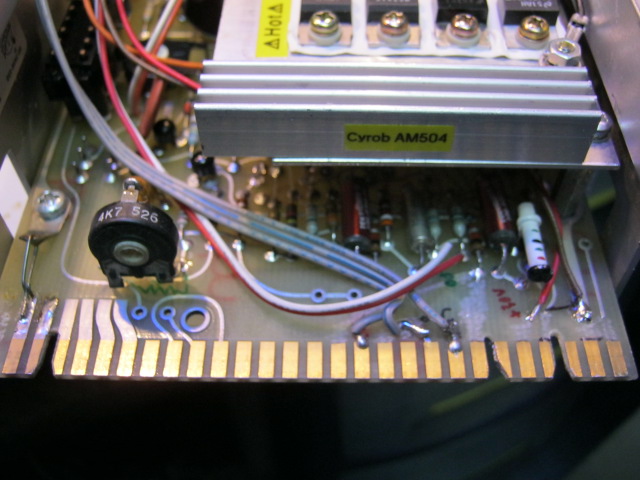

Voici l'ampli, sans le détecteur de saturation ajouté plus tard.

Je monte les 2 costauds sur un radiateur accolé à la platine.

Pour l'alim, j'utilise de trés classiques LM317 et LM337 pour obtenir le 30V.

Puis, l'ampli de sortie ne supportant pas plus de + et - 15V, je mets un 7815 et un 7915 pour descendre la tension.

Comme il y a beaucoup de la tension à baisser, je mets des résistances de puissance pour soulager un peu les régulateurs.

Je monte cette belle bande des 4 sur un radiateur en alu.

Voila mon impériale en place...

Ici, on voit bien le potar ajustable remplacant le réglage de position verticale

il est temps de remonter la face avant....On voit bien les LED.

On voit bien ici le détecteur de saturation. Led bicolore qui s'illumine en rouge quand la sortie dépasse +10V

et en vert quand elle descent sous -10V

Ce détecteur

de saturation est fait avec des diodes zener et des bon vieux

transistors. J'aurais bien sûr pu utiliser des comparateurs intégrés,

mais j'avais plus de place sur la platine....et puis il n'y a pas que

les circuits intégrés dans la vie....

Voici la led "With probe" qui s"allume en présence d'une sonde X10.

J'ai meulé toutes les pistes avec la Dremel pour éviter les catastrophes. J'ai aussi du créér la fente de détrompage.

Pour plus de

précision, j'ai mis un potar 10 tours pour l'offset. Pour info, ce

potar vient d'un tiroir pour oscillo Schlumberger, le monde est petit...

Voici une vue d'ensemble de l'abomination....

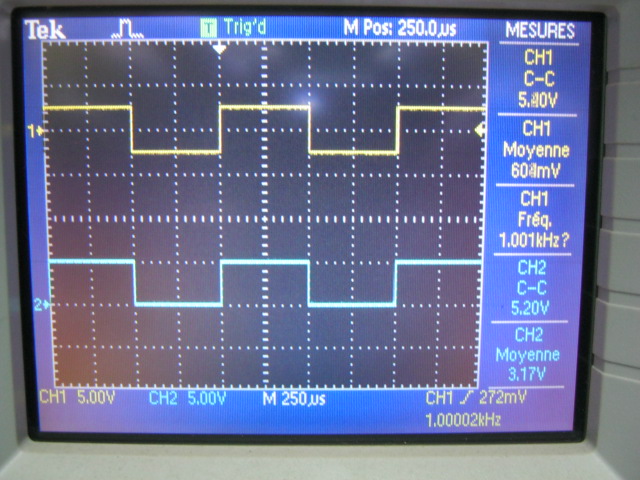

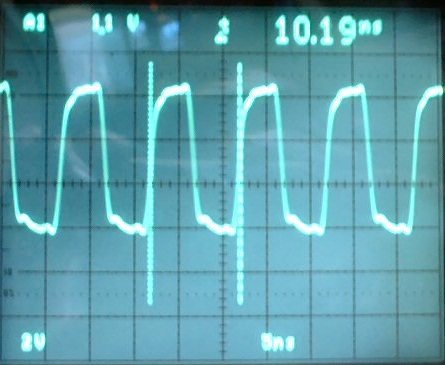

Voici la sortie à 1Khz, c'est trés propre....

Bon, ça smouth quand on approche du MHz mais c'est normal.

Ici, on voit le signal d'entrée 100mv CC avec 20Vcc en sortie, ça amplifie bien...

A 1Khz, la distorsion reste trés faible. Le niveau de bruit en continue est fort acceptable.

Bon ça m'a pris quand même quelques WE pour faire ça. Vous aller me dire A quoi ça sert ?

Un ampli différentiel permet de faire des mesures et des essais sur des capteurs, de mesurer des courants, etc...

Bon

c'est sûr que ça va pas me servir tous les jours, en fait c'était plus

pour le challenge de faire fonctionner un tiroir d'oscillo dans un

TM500.

J'ai réussi, c'est cool, je vais pouvoir me remettre sur des projets plus utiles....

Un tiroir résistance variable de puissance

Ce premier appareil est completement "Passif" et d'une simplicité biblique.

En

fait, ayant acheté un gros rhéostat de puissance sur Ebay afin de

tester des alim, j'ai eu envie d'en faire un montage 'Clean'

Voici donc les possibilités de ce tiroir :

Résistance de 0 à 45 ohms par pas de 1 ohm (25W)

+ un rhéostat de 100 ohm en série.

Amperemétre analogique optionnel intégré 3 games : 0.1, 1 et 2 A

Protection par fusible.

Le but premier est de tester les alimentations, mais c'est aussi des résistances de test pour tout usages....

J'ai

dans les cartons une charge fictive pour alim, avec affichage de le

tension, courant, puissance, et modulation dynamique... et tout et tout

mais en attendant ce bijou, ce simple tiroir robuste me rendra bien

service.

Je voulais aussi profitez de cette appareil pour essayer un nouveau type de support pour les faces avant (Scotch Mark de 3M)

Pour commencer, je découpe la face dans de l'alu 3mm et dresse les bords à la fraiseuse pour voir un fini parfait

Ensuite, je dessine la face avant avec l'excellent programme Front Designer (Dispo ici)

Je ne fait pas de pub, mais les logiciels ABACOM sont vraiment trés bien !!!

J'imprime le perçage, le fixe avec du scotch sur la face avant et pointe les trous

Il y a 2 découpes

circulaires de grand diamètre. Le mieux sera pour moi de les fraiser.

Je perce un petit trou de 2mm au centre de la découpe et l'enfile sur

le ciblot de centrage de ma table circulaire. Puis je bride la face sur

la table.

J'usine doucement avec une fraise de 3mm, l'aspirateur refroidi la fraise et aspire les copeaux..

Et voila, résultat parfait..

Puis je fais pareil pour le trou du porte fusible, qui nécessite aussi un petit usinage pour l'empécher de tourner.

Ensuite je bride la plaque sur la fraiseuse et je perce les trous.

Le coté arrière nécessite en plus des trous borgnes pour le bloquage anti-rotation des éléments

Je veux faire un

truc super pro et beau sans vis visibles, mais démontable en cas de pb.

Je décide donc de coller la face avant adhésive sur une plaque de

plastique (Du PVC servant d'intercalaire dans les classeurs).

Voici comment j'ai fait :

D'abord,

imprimer la face avant sur le produit Scotch mark 3M Look ALU. Il faut

une imprimante laser. La mienne étant noir et blanc, ma face sera

monochrome. La feuille coûte cher est n'est utilisable qu'une seul

fois. Alors je la coupe en deux et imprime, aprés avoir réglé la

printeuse pour un contraste maxi.

C'est beau !!!!

Je colle la face sur le PVC, puis scotch mon brouillon de perçage dessus.

Ensuite

je repère 2 trous de 6mm opposés et je les perce avec un emporte pièce.

Puis je monte 2 inters afin de positionner la face sur la plaque. Je

découpe les bords et ... je prend la photo suivante :

Me reste plus qu'à

percer tous les trous avec mon cutter et voila le résultat: La face

avant épaisse et la face imprimée qui tiendra avec les éléments

transversants.

Il faut que j'usine maintenant les 4 entretoises de maintient du rhéostat.

Je les fraise ensemble pour aller plus vite.

puis je les perces avant de les tarauder M4

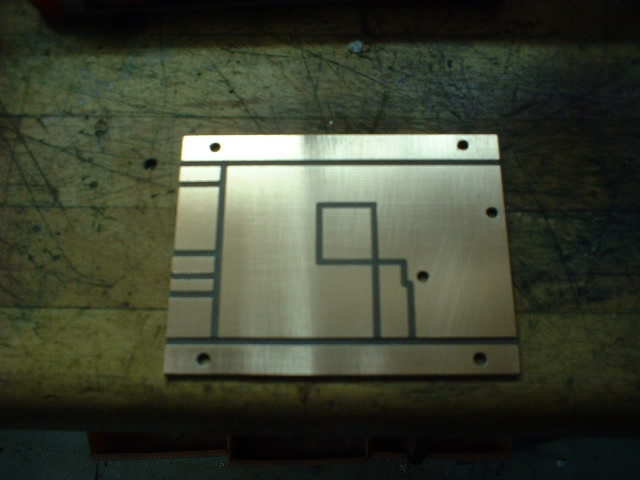

Maintenant je me fraise rapidos un CI pour maintenir les résistances de puissances

J'attaque le montage des élements

Reste plus qu'à monter les éléments, les cabler avec du gros fils.

Les résistances sont assez hétéroclites mais, j'ai fait avec ce que j'avais en stock...

On peut voir les 2 diodes shottky qui protége le galva des surcharges...

Voila, les blindages sont remis en place, même s'ils ne servent pas à grand chose ici....

Voila le résultat monté dans un TM503 :

C'est pas mal, l'ampèremètre donne un petit air rétro.

Cependant je ne suis pas totalement satisfait :

- Le scotch mark est assez fragile et malgrés mes précautions il est un marqué

-

Pas de vis apparentes, c'est beau, mais ça oblige à faire le cablage

une fois la face montée sur le tiroir, ce qui rend le cablage un peu

'Acrobatique'

Enfin, me voila équipé d'une charge simple mais costaud pour tester mes alims...

Un adaptateur d'impédances multiples

Bon , cette réalisation n'est pas vraiment liée à TM500 mais je la mets quand même ici.

Je

suis incorrigible, pendant les vacances, je suis censé finir mon

superviseur de pompe commencé il y a déjà plusieurs mois, mais voila

t'i pas que je me lève avec une irrépressible envie de fraiser...

Une

incroyable envie de faire du copeau, de travailler de l'alu, enfin bref

autre chose que de faire des lignes d'assembleur 8051 pour mon

superviseur.

Bon, il faut parfois céder à ses pulsions et je me dis: que va tu faire pour au moins fraiser utile ?

Il

me faut un projet qui ne me prenne quand même pas trop de temps.

Cogitations...solution ! J'avais depuis longtemps envie de me faire un

adaptateur d'impédance 600 ohm. Puis je me dit que tant que j'y suis

autant en faire un réglable. Je finit donc par pondre le schéma suivant

:

Cet adaptateur permet de choisir parmis 10 impédances paralleles et 10 séries calculées pour un générateur 50 ohms.

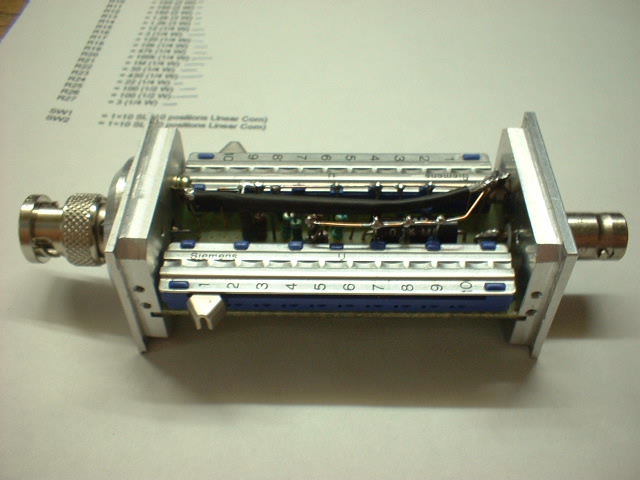

Je fouille dans mon stock et trouve les BNC qui vont bien, et des commutateurs linéaires achetés sur Ebay.

Je

fait les plans du bouzin pour qu'il soit le plus petit et léger

possible tout en étant raisonablement blindé (Contre les interférences,

pas les chars d'assault lol !)

(En parlant de chars militaires, je

vous conseille vivement la visite du musée des blindés à Saumurs, c'est

vraiment top, c'est pas tous les jours que l'on peut voir un vrai char

Tigre de la WW2)

Bon, j'en arrive à un design simple : 2 piéces

d'alu supportent les BNC et sont fendues pour tenir le circuit

comportant les commutateurs et les résistances. Puis 2 tôles pliées en

U protégent l'ensemble et assure le maintient global.

Ensuite

j'écrit vite fait ce que j'apelle un "Plan d'usinage". C'est à dire la

liste des opérations d'usinage à faire. L'ordre des opération est trés

important car certaines opérations sont quasi infaisables aprés

d'autres.

Voila les 2 bouts d'alu brut et mon plan d'usinage : (c'est vraiment du brouillon..)

Je pars de 2 chutes d'alu :

Première opération, dressage des pièces pour avoir des bords paralleles et propres.

L'etau

de fraisage est avec les cales d'une aide précieuse. Notez qu'il faut

toujours mieux serrer les pièces au millieux de l'étau.

Faites ce que je dis, pas ce que je fait...

J'usine les 2 blocs ensembles pour aller plus vite..

Je régle le pied à coulisse sur la côte finale, le mets à zéro et mesure la pièce.

S'affiche alors la côte de l'épaisseur à enlever.

Et voila, pil-poil aux côtes !!

Maintenant les autres bords...

Voila, c'est quand même plus droit qu'avant !

Maintenant il faut usiner les fentes destinées au maintien du CI. J'utilise une fraise scie.

Pour de petites largeurs, c'est bien plus efficaces q'une fraise en bout.

Encore une étape de franchie :

Maintenant il

faut que j'usine l'avancée de la BNC mâle. Elle permet de verrouiller

plus facilement l'adaptateur sur les instrunments.

Il faut pour cela

que j'aligne avec précision le centre de la tables circulaire et son

etau 4 mors avec la broche de la fraiseuse.

Pour cela j'utilise un petit ciblo que j'ai tourné en alu percé en son centre d'un trou alésé tres précisement à 2mm.

Je le monte sur la table circulaire et le serre en vérifiant avec un comparateur que le centre est dans l'axe de la table.

Maintenant je

déplace la table de la fraiseuse pour aligner le broche avec le centre

du ciblot, puis je fixe la tige de 2mm dans la broche.

Ayant percé un trou

de 2mm au barycentre de ma piéce, je peut facilement la monter sur la

table circulaire en étant sûr que ce trou est dans l'axe de rotation de

la table.

Maintenant, c'est

un jeu d'enfant, perçage et fraisage. Notez que l'état de surface est

trés sensible au sens de rotation de la table.

Comme souvent, il faut fraiser 'en opposition' et non 'en avallant'.

Maintenant, je fraise de manière à pouvoir incruster l'embase des BNC dans les montants.

J'utilise des tiges pointeaux calibrées tres pratiques pour marquer les trous à percer et tarauder

Maintenant il faut usiner les bords pour que les capots ne dépassent pas.

Puis, fraiser un des capots pour laisser la place aux curseurs des commutateurs...

Voila, toutes les pièces sont maintenant terminées !

Mon 'Kit' est prêt, il n'y a plus qu'à le monter !

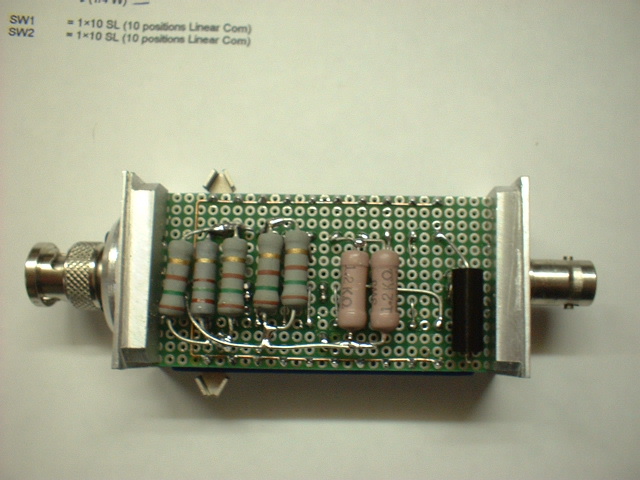

J'ai monté des résistances en parallele pour avoir plus de puissance disponible.

Il y en a aussi dessous...

Je me fait de belles ptit étiquettes et voila le biniou terminé !

Bon, c'est pas le tout, Vu le montage, faut pas que je m'attende à la bande passante de la mort.

Voila la réponse à une impulsion : en Jaune la référence avec une terminaison 50 ohms de compétition

en Blanc, la mesure avec CP0033 : Je m'attendait à pire, c'est pas trop mal !!

Autre mesures avec un Tektro 465b

Avec la terminaison interne du scope :

Avec CP0033 :

A 100Mhz avec la terminaison interne du scope :

A 100Mhz avec la bête : On peut voir quand même un lissage du à la bande passante limitée...

Enfin, pour les applications auxquelles je destine cet accessoire, c'est plus que suffisant.

Et voila comment j'ai joint l'utile à l'agréable durant mes vacances...

Ce site utilise

des frames. Si vous ne voyez pas les menus à gauche, cliquez

Ici