Ce site utilise des frames. Si vous ne voyez pas les menus à gauche, cliquez Ici

Cette page à pour but de présenter des astuces diverses qui peuvent éventuellement servir à quelques Internautes.Origine : Une idée

qui m'a traversée l'esprit alors que je scannais une photo

But : Avoir une vue trés grossie d'un objet

Applications : Evidente !

Un jour que je scannais je ne sais

plus quoi, j'ai vu que mon scanner me permettait de grossir de façons

trés importante (800%)

J'ai donc fait un essais et constaté que je disposais avec ce scanner

d'un excellent microscope electronique. (A ne pas confondre bien sur avec les

"Vrais", avec vide poussé et canon à electrons).

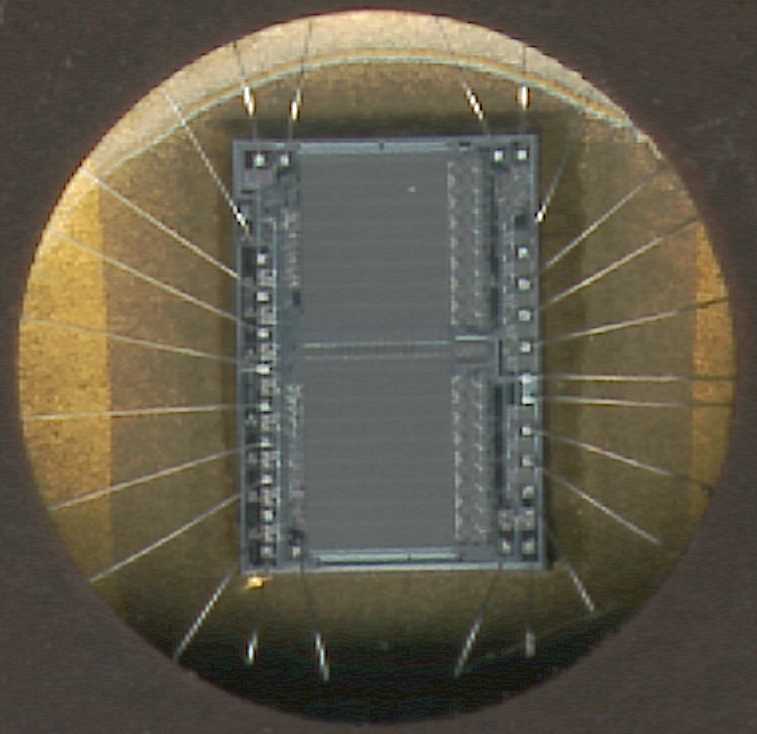

Pour illustrer mon propos, voici un exemple: le sujet est une EProm 2732A NEC (La fameuse Nippon Electronique Company)

Les applications sont multiples, état de surface, botanique, insectes, Etc...

Pour ce cliché effectué

avec un scanner SNAP Scan 1212 Agfa, les réglages étaient :

Type d'original : Photo

brillante

Zoom : 800%

Résolution de scan : 9600 dpi

Résolution de l'image finale:300 dpi.

ATTENTION: Avec de tel grossissement, pensez à limiter sérieusement la taille de l'image sous peine d'avoir un fichier énorme et innouvrable...

Ce scanner est trés bien

et le soft qui l'accompagne est un modèle de simplicité et d'ergonomie.

Il semble qu'Agfa ne vende plus de scaner et c'est bien dommage..

Si vous avez d'autre idées ou des scan originaux, envoyez les moi et

je les mettrait sur le site.

Origine : Ca m'est venu comme ça, mais d'autres l'utilisent surement...

But : Lutter contre la rouille et les traces de doigts

Applications : Evidente !

Origine : Mon expérience perso

But : Monter avec précision un étau de fraisage

Applications : Fraiser droit !

Un

étau de fraisage de précision est (avec un jeu de cales de fraisage) un

complément indispensable à la panoplie du parfait fraiseur.

Il

permet de maintenir trés rapidement et efficacement les pièces à

usiner. Sans lui, il faut souvent perdre beaucoup de temps à brider le

pièces sur la table.

Pour

cette raison, mon étau est quasiment monté en permanence sur la table

de ma fraiseuse. Mais bon, il faut bien parfois l'enlever pour d'autres

travaux.

Origine : Multiples

But : Faire durer et avoir une tondeuse à gazon qui démarre au quart de tour

Applications : Evidente !

Comme beaucoup de monde, j'ai un jardin avec une pelouse qui pousse de manière plus ou moins continue.

Il

faut donc la tondre !! Je n'ai pas assez de surface pour justifier

l'usage d'une auto-portée et ballader mon auto-tractée pendant 3/4

heure me fait faire de l'exercice (J'en ai bien besoins, surtout que le

sport et moi, on est faché de longue date !!)

J'ai donc acheté un tondeuse équipée d'un moteur honda 4 temps monocylindre.

Voici quelques conseils pour avoir toujours une tone tondeursdeuse 100% opérationelles :

Origine : Un internaute,

Mr Henri Sorin, m'a fait parvenir une astuce pour centrer une pièce

fine dans un mandrin de tour

But : Centrer avec précision une pièce fine dans un mandrin

Applications : Evidente !

Voici le texte qu'il m'a envoyé :

Pour centrer des pièces minces dans un mandrin de tour avant de les tourner :

Origine : Un internaute,

Mr Daniel Martin, m'a fait parvenir une autre astuce pour positionner une pièce

fine dans un mandrin de tour

But : Positionner une pièce peu épaisse sur un

tour

Applications : Evidente !

Voici le texte et les dessins qu'il m'a envoyé :

J'utilise deux cales parallèles (genre cale de fraisage) que je glisse entre le corps du mandrin et la pièce.

J'avais pensé à fabriquer un jeu d'entretoise en tôle fine (" V" en acier à ressort) mais le temps me manque!

Origine : Un internaute,

Mr Guy Buntinx, m'a fait parvenir d'autres astuces

But : Positionner une pièce peu épaisse sur un

tour et calcul d'exentriques

Applications : Evidente !

Voici le texte qu'il m'a envoyé :

"Voici encore une astuce que

j'utilise

Pour faire tourner sans voilage une piece mince ,une rondelle par exemple,

je serre dans mon porte outil ,un support au bout duquel

tourne librement un roulement,

Ayant serre la piece dans le mandrin sans exces , je viens appuyer le

roulement contre la piece et avec le petit chariot ,j'avance

le porte outil ,et la piece va se devoiler tout doucement!!!

Reserrer la piece et on peut commencer a l'usiner"

Il m'a aussi fait parvenir les infos suivantes :

Concernant le tournage d'excentriques

,des amis scientifiques m'ont calculé les rapports entre

la cale d'epaisseur =E

le rayon initiale de la piece =R

la distance entre le nouveau centre et le centre initial d=E(E-2R)/2E-3R

le nouveau rayon R'= R+d-e

le nouveau diamétre

D'= 2R'

E xemple :

diametre = 50mm cale 4mm d= 2,75mm et le nouveau rayon R'=

23,75mm D'= 47,5mm"

Origine : Un internaute,

Mr Guy Buntinx, m'a fait parvenir un mail interressant

But : Percer de gros diamétres proprement et sans effort

avec un tour

Applications : Evidente !

Voici le texte qu'il m'a envoyé :

" Pour forer des gros diametres

au tour et sans effort j'utilise l'avance automatique!!

Avec un serre joint je relie le chariot porte outil a la poupee

mobile celle-ci je serre juste contre les V de guidage pour

limiter le jeu. Je fais tourner le mandrin puis j'enclenche l'avance

automatique Avance reguliere il faut surveiller et lubrifier."

Origine : Encore une fois, un internaute,

Mr Guy Buntinx, m'a fait parvenir un mail interressant

But : Usiner des clavettes à la demande

Applications : Evidente !

Voici le texte qu'il m'a envoyé :

" Je reviens une nouvelle fois ,vous proposer une astuce.

Aujourd'hui c'est

comment façonner une clavette même etagée trés facilement

Il suffit de

prendre un cylindre d'acier doux et de la pincer dans

le mandrin du

diviseur de la fraiseuse.

Et tous les quarts de tour , prendre des passes

minces

On peut ainsi faire des clavettes à facon mais toujours d'equerre et

bien plus facilement que dans l'etau de la fraiseuse"

Origine : Un internaute,

Mr Georges Lefèvre, m'a fait parvenir un mail interressant

But : Choisir la bonne fraise pour un travail donné

Applications : Evidente !

Le choix dépend de la matière à usiner (les matières

tendres demande moins de dents pour le dégagement du copeau sous peine

de bourrage).

Cela dépend également de la précision du fraisage:

Passer une fraise de 5mm de diamètre et ensuite passer dans cette même

boutonnière une fraise de 6mm de diamètre à 2 lèvres,

si la machine est bonne et le mandrin également, on devrait obtenir une

rainure de cale dans les tolérances voulues (puisque les lèvres

sont opposées et taillent les deux flans en même temps), par contre

si on veut une rainure plus cerrante, utiliser une fraise 3 ou 5 lèvres

(vu l'alternance des lèvres elle sera plus cerrante).

De plus en général pour pénétrer la matière

(boutonnière) il faut utiliser des fraise 2 lèvres (appelées

chez nous bedon) car une des lèvres est affûtées jusqu'au

centre ce qui permet de forer la matière, certaines fraises 3 lèvres

on le même principe.

(Note Perso: Dans les catalogues, ils semble qu'ils apellent cette fonctionnalité

: "Coupe au centre")

Origine : Un internaute,

Mr Georges Lefèvre, m'a fait parvenir une méthode de fraisage

But : Fraiser 2 surfaces bien parallèles

Applications : Evidente !

Voilà un petit croquis pour mieux comprendre le principe :

A: Pièce à usiner dont la face inférieure est déjà

usinée

B: Cales rectifiées ou étiré bien droit

C: Plat laminés de 2 ou 3mm par 25 ou 30mm selon l'espace entre les mords

de l'étau.

L'inclinaison des plats laminés ne doit être ni trop droite ni

trop plate (voir croquis).

Ce montage permet de travailler avec des fraises à surfacer à

plaquettes.

Profondeur de passe maxi 2 à 3 mm.

Le système empêche la pièce de remonter et permet donc d'avoir

2 faces parfaitement parallèles à condition d'avoir un étau

bien réglé au comparateur et des cale bien parallèles elles-mêmes.

Dans ce cas, le marteau ou maillet pour frapper sur la pièce n'est absolument

pas nécessaire.

On peut aussi faire un demi montage avec la pièce contre le mord fixe

et un plat laminé au mord mobile.

Origine : Expériences

personnelles

But : Redonner vie à des roulements plus ou moins bloqués

Applications : Evidente !

Il arrive frequement que l'on ai

besoin de nettoyer un roulement à billes. En effet, ceux ci peuvent être

grippés, ou gommé par une inactivité prolongée,

ou encore sale, voir oxydé. J'utilise pour cela la méthode suivante

:

- Si le roulement est trés attaqué, bain dans de Kerdanne de 1h

(5mn si mis dans la cuve à ultra son, pour ceux qui ont la chance d'en

posséder un)

- Injection de dégripant

- Je tient ensuite l'intérieur du roulement avec les doigts ou un axe

s'il est petit et je le frotte contre une brosse métalique en rotation

rapide afin de le faire tourner vite pendant 30 sec ou plus.

- Quand je vois qu'il tourne bien, nettoyage à l'air comprimé

pour bien le sécher

- Le dégripant étant assez "Sec", relubrification avec,

soit du Transil, soit de l'huile genre 3en1, ou graisse de silicon pour les

gros roulements

Et voila, c'est reparti comme

en 14...

Origine : Vu quelque

part sur le net

But : Pouvoir serrer dans un mandrin 3 mors des formes carrées

ou non cylindrique

Applications : Percage en bour de carré, usinage divers

Bien qu'ayant la chance de posséder un mandrin 4 mors concentriques, je ne l'utilise pas souvent, car le changement de mandrin sur mon tour n'est vraiment pas pratique et prend au moins 10mn. Il m'arrive souvent de devoir percer des trous en bout de carré d'alu de 5mm. J'ai vu un jour sur le net une astuce et j'ai décidé d'essayer. Le résultat est top!. Le principe est trés simple, on serre le carré dans un cylindre et le tour est joué ! Une photo étant plus clair qu'un discour, voyez plutôt :

Pour fabriquer le tube, je suis parti d'un bête tube de plomberie que j'ai fendu avec une fraise scie.

et ça donne

Aprés essais, c'est vraiment simple et pratique. Au fur et à mesure de mes besoins, je vais me faire un assortiment de tube pour les carré que j'utilise le plus.

Origine : Expériences

personnelles

But : Enlever cette p... de vis de m...

Applications : Evidente !

On a tous connu cela, la vis ou

le boulon qui ne veut pas se dessérer.Des fois, la tête du boulon

n'est plus exploitable avec une clé.

Trés souvent je me suis sorti de cette situation avec un outils vraiment

top : La pince-étau. Je me permet donc ici de rendre un hommage appuyé

au génial inventeur inconu de ce super outil qui a d'ailleurs bien d'autres

utilisations. En effet, la force et la précision de serrage de cette

pince est tel que, une fois fournis l'effort pour la vérrouiller sur

la tête de la vis, on peut se concentrer sur le desserage. Il est parfois

utile de limer un peu les 2 cotés de la vis. La dernière pince

étau de Facom, que l'on trouve dans certain super-marché est vraiment

une réussite et, bien que cher, je ne regrette pas de l'avoir acheté.

L'inconvénient de la mtéhode est que la vis est souvent marqué

par ce traitement, mais a t'on le choix ?

Origine : Conseil

d'un pro

But : Tourner des piéces parallélles

Applications : Evidente !

Pour réduire le diamétre d'une pièce, on fait diférentes passes pour enlever de la matière. Il est impératif de la faire en utilisant le chariot principal (aussi appellé Trainard) et non le petit chariot qui ne garanti pas le parallélisme.

Origine : Je ne

m'en rappel pas, j'utilise cela depuis trés longtemps

But : Usiner des tiges filetées sans les abimer

Applications : Evidente !

Il arrive que l'on veuille usiner une tige filetée. Dans ce cas il faut pouvoir la brider sans abimer le filetage. Pour ce faire, je visse 2 écrous serrés et c'est eux que je serre dans le mandrin. C'est trés efficace.

Origine :

Un internaute, Mr Didier Plurien, m'a fait parvenir une méthode pour

réaliser un exentrique sur un tour si l'on ne posséde ni fraiseuse

ni mandrin à 4 mors indépendants.

But : réaliser

un excentrique sans fraiseuse uniquement par tournage

Applications

: tous montages nécessitant l'utilisation d'un excentrique: Modélisme,

tout montage utilisant une commande excentrée..

1. Dans le mandrin d'un tour intercaler

entre les mors et la pièce à réaliser une cale qui servira

à excentrer le mouvement de rotation de la tige métallique

2. Régler l'outil de coupe

en le faisant affleurer la tige de métal.

Pour se faire tourner à la main le mandrin de façon à régler

l'outil par rapport à la pièce

Attention,prendre des passes d'usinage très faibles ne pas oublier que la pièce tourne excentrée une passe trop importante provoquerait un arrachement inévitable de celle-ci et risque d'endommager le matériel.

3. En fin de tournage on s'aperçoit que le morceau de la pièce qui est dans le mandrin tourne toujours de façon excentrée et que la partie que l'on usine tourne rond

4. Dresser les faces de la pièce

5

Toutes les interventions de mesures de diamétre, de longueur ou autres doivent s'effectuer sans démonter la pièce du mandrin sous peine de tout recommencer .

Calcul du diamétre par rapport à l'épaisseur de la cale :

Dans mon exemple de réalisation

le diamétre de ma tige était de 8 mm

L'épaisseur de ma cale 2 mm

Le diamétre de l'excentrique réalisé 5,2 mm

Pour réaliser un excentrique de diamétre 6 mm l'épaisseur

de la cale serait de : x = = 1,33 mm

Toutes ces indications sont à vérifier lors d'un premier essai

Monté sur un arbre l'excentrique devient une came de distribution pour

tiroir à vapeur de moteur bateau modélisme

C'est aussi un renvoi de mouvement rotatif linéaire en mouvement vertical.

Origine : Envoyé par un internaute, Kouki31 (kouki31@gmail.com)

But : Réparer une nappe flexible

Applications : Evidente !

De

trés nombreux appareils électroniques utilisent des nappes constituées

de bandes métaliques en sandwich entre 2 films plastiques semi-rigides.

Il arrive malheureusement que ces nappes s'endommagent lors de

démontage. Un internaute m'a gentiment envoyé un 'Tutorial' indiquant

comment réparer ce genre de nappe afin d'en faire profiter le plus

grand nombre.

Note personelle :

Afin de renforcer le connecteur ainsi réparé, je conseille de coller

avec de la cyano un petite bande de plastique pour le rigidifier. C'est

même indispensable pour certain connecteurs. je rappelle d'ailleurs que

certains connecteurs pour ce type de nappe necessite une légére

traction sur la pertie avant du connecteur pour ensuite mettre ou

enlever la nappe sans effectuer aucune force dessus. Il suffit de

repousser cette partie vers le connecteur pour le vérouiller à nouveau.

Cela fait une semaine que je lis avec dégustation votre site, celui de

passion usinage et usinage . com!!! :-)

En truc antirouille que j'emploie toujours, pour les glissières du tour

et de la fraiseuse, un coup d'aspi , mélange d'huile de voiture neuve et

pétrole à 50 % en quantité, puis je pose des feuilles de journal sur

les glissières, au dessus une couverture de laine et au dessus de tout

une feuille de plastique, l'humidité ne traverse pas le plastique, donc

pas de risque que la couverture soit humide, le papier , se colle sur

les glissières et tout reste bien net ...l'ensemble ceinturé par des

sandows,sinon le chat va s'y foutre et fout le bordel,,, ;-)

Métiers et passions ? vous connaissez certainement, je me suis équipé

chez eux , du bon matériel , mais ne pas convertir les euros en francs

sinon on achète rien, encore pire en centimes de cacahuètes.. ;-)

J'aime beaucoup les réactions des membres des sites usinages.com par exemple

envers les machines anciennes, c'était conçu pour être simple à réparer, sans grand frais

d'outillage spécifique,,,,J'en ai fait la preuve d'une fraiseuse qui était au 4 vents une Dufour,

et il m'a été donné de la remettre en service pour une production en 3 x 8 !!! 40 ansd'âge!!!! ;-)

Tout était à revoir, mécanique glissière, axes, enclenchement, donc un mois de stage pour cette entreprise,

qui a bénéficié de cet engin redevenu performant et ce qui m'as permis de valider mon diplôme de tourneur,

une validation des acquis en fait, il n'y a pas d'âge pour passer un diplôme ;-) ;-) ,,,

Je tournais avec un Progrès 540 au centième et même moins, pour toute sorte de pièces pour l'imprimerie,

pareil pour la rectification^des cylindres de contrepartie et des cylindres en caoutchouc...

J'avais décidé que les dégrossissages s'arrêtaient à la côte + 0.5mm et que de là,

je

posait une rectifieuse à la place du porte outil pour les finitions,

contrôle au palmer, avec des gants et à la température de 20°C,

pour ne pas se faire "avoir" par la dilatation ...

Un petit truc pour nettoyer les boîtes de vitesses ou les trains d'engrenages,vidanger l'huile,

refermer le bouchon, remplir de gasoil et de pétrole et faire tourner doucement avec un moto-réducteur..

Vidanger, poser un bouchon auquel vous aurez collé un aimant avec de l'araldite pour ramasser les limailles,

dans le cas où vous avez la place, posez un bout de tube qui servira de puits pour le limaille,,

Avec

l'huile de remplissage , ajoutez un peu de graphite une cuillère à

café, pour avoir la douceur légendaire des enclenchements...

Les engrenages vous remercieront en ne devenant pas des lames de scies circulaire !!!

Pour fixer des petites pièces, j'emploie un ancien électroaimant Warner, qui fonctionne en 24 Volts alternatif,

c'est

présent sur une fraiseuse du 24volts, je pose la pièce et en surfaçage

fin, je fais la finition avec une fraise ou une meule,

ce système , je l'emploie pour mettre à épaisseur des aiguilles pour les orgues Limonaire, ou des tôles très fines..

J'ai découvert par après que vous aviez réalisé un plateau

avec la même utilisation que celle que j'ai décrite,,, Je suis entré

par un lien relatif à " inversion de rotation par engrenages", je suis

arrivé sur "plus de photos", et j'ai cliqué sur l'inverseur et je suis

arrivé sur "info@cyrob.org" ... en fait ce genre d'inverseur

m'intéresse pour une réalisation de bobineuse devant travailler à

spires jointives , pour réaliser des électroaimants, transfo, de toutes

sortes, j'ai bien fouiné sur les sites de radio et j'ai trouvé celle de

Crespin Roger et celle de Deferrière( ?) Hubert, mais un peu faiblardes

, par courroies rondes, ou par friction ...

Quand il faut passer du 18 /10 et plus, donc j'en suis avec un réducteur à vis sans fin, 1 / 16 eme, et une broche de 10mm ....

L'inversion

de la vis mère porte guide fil est souvent réalisée avec 2 poulies ,

une avec une courroie "droite" et l'autre "croisée" en sélectionnant la

poulie avec une clavette, on enclenche une ou l'autre, ainsi que le

mouvement choisi .. l'idée d'une inversion par engrenages, m'est

apparue en cannibalisant un lot d'imprimantes pour la casse!!! I

Il

y a un petit montage dans ce que je cherche, dans le mouvement de

papier !!! Votre réalisation est bien plus costaude, donc je m'en

inspirerait franchement, j'avais pensé aussi à 3 engrenages coniques,,

je dois aller faire un tour chez "Gotronic", ou démonter une vieille

chignole manuelle, pour récupérer les engrenages, il y a tant de

solutions,,,

Je suis électrotechnicien de maintenance, comme

toujours appelé à faire le travail des autres "parce qu'ils ne savent

pas, ou ne veulent pas se casser la tête"...C'est plus facile!!!

De là, j'ai appris tout l'usinage avec les machines outils "sur le tas"

,,On

était formé 2 ans en usinage à la lime , la seule machine autorisée

était la perceuse sensitive...en seconde année, l'usage d'une machine

qui as disparu, l'étau limeur,, au profit de la fraiseuse

universelle,,,puis électricité !!! électrotechnique,,,, En

disponibilité par Pôle Emploi, j'ai "validé mes acquis" à l'AFPA pour

obtenir un diplôme de tourneur, grosse rigolade,,,, Pas plus de boulot

pour autant...( C'est un autre sujet et j'ai 60 ans...) Je vous

écrivais donc pour vous soumettre un truc d'usinage, le soucis du

plateau au lieu du mandrin pour dresser une bride ou aléser une bielle,

pas de prise suffisante, il faut caler sur un plateau,,parfois des

contre poids, Songez à récupérer un plateau de ces anciennes perceuses

sensitives, en fonte grise qui passe dans la hauteur du banc et peut

être serré directement dans le mandrin à 3 ou 4 mors, La première fois,

vous l'usinerez pour qu'il soit plat, en plaçant des mors qui n'ont pas

de jeu, serrés sur les trois carrés d'entraînement pour que le serrage

soit régulier,, La collerette qui est normalement correcte , vous

donnera passage pour les débouchés de forets, d'alésoirs, d'outils

d'alésage, repérez le mors n° 1 et faites un repère sur votre plateau

face au mors n°1, vous aurez très peu à chercher pour que cela tourne

sans voile..

Limitez la vitesse !!!

Les rainures recevront des

taquets épaulés ou des boulons épaulés HR .... mieux encore ceux qui

ont une face bombée que l'on emploie en auto clave ( je crois) Pour la

pose, si c'est un plateau de 600 mm par exemple prévoyez un crochet qui

se glissera dans le passage d'une rainure, un petit palan "jockey" et

il vous aidera à monter ce plateau dans les mors du mandrin,..

Pourquoi ce truc ?

Quand on démonte un mandrin vissé, il est rare, qu'il se desserre facilement !!!

Quand

on le remonte, parfois il y a un voile léger et en démontant plusieurs

fois de suite, on arrive à un léger mieux,, mais jamais garanti, en

précision.

Il vaut mieux ne jamais les démonter, ou alors à tourner

avec une pointe usinée et non démontée par les points de centre, si on

ne peux plus plus retrouver la précision initiale ...

Il faut nettoyer les filets au pétrole 50% et huile à 50%, ...idem pour les glissières!!!

Aucun

tourneur n'as voulu me fileter la partie qui allait se visser à la

place du mandrin !!! ni me laisser fileter moi même sur leur machine!!!

Donc

ce truc m'as rendu de grand service, il m'arrive de le monter sur un

axe rectifié avec un cône N° 4 sur la broche de ma fraiseuse MWM de

1960, ( la mèmère !!! ) pour y fixer des volants de fonte de plus

de

800 mm de diamètre et "par montage", on arrive à reprendre le

diamètre intérieur de l'axe de facon très précise , même à l'alésoir

manuel, il suffit de tourner doucement et de créer un portant à l'axe,

pour ne pas se casser les poignets !!!

Pour les potes qui ont

des machines triphasées à bon compte,,,et seulement le mono à la

maison,!!! j'ai mis un moteur à courant continu de 2,2 Kw 1500 tr /

min pour la mèmère... et une double alimentation en courant

continu, donc pour l'excitation en courant continu un pont de diodes de

5 Ampères tenant 1000 Volts en inverse et un second pont de 25 A tenant

1000 Volts en inverse qui alimente l'induit ...

Devant ce pont de 25 Ampères, un rhéotor récupéré dans un poste à souder automatique qui donne plus de 30 Ampères ..

Donc

on varie de 0 à 250 Volts alternatifs qui sont devenu des Volts

continus variables et cela convient au moteur dit shunt, Ce

montage est dit en "excitation indépendante" et il a des

avantages , on peut travailler en sous vitesse et en survitesse...

En

survitesse, pour la finition,,,en sous vitesse, toutes les boites en

petite vitesse, le moteur au plus lent et on peut travailler en

"vireur"

, pour souder des brides en cordons continus...

En démarrage, on démarre toujours à "excitation maximum pour avoir le maximum de couple,,"

De

zéro, on monte doucement le rhéotor pour arriver à ce que la

machine démarre en douceur et prend sa vitesse de régime ...

S'il

tourne à l'envers, vous croiserez les 2 fils de l'induit sur le moteur

, ( les grosses bornes en fait ) sinon dévissage des axes des écrous

sur les arbres portes fraises idem pour les fraises sur les bouts

filetés!! Là il y aura des dégâts!!! pièce abîmée et fraise cassée !!!

La

survitesse s'obtient en diminuant de 40 % maximum, la tension des

inducteurs, sans diminuer la tension maximum de l'induit, le couple

diminue un peu mais la survitesse est acquise...

On protège avec des

disjoncteurs , mais pas sur le circuit des inducteurs, qui n'a jamais

de fusible, parce que s'il y a une coupure de courant dans ce circuit,

le moteur brûle de suite parce qu'il veut s'emballer et n'as pas le

couple de répulsion du champ magnétique des inducteurs pour augmenter

et plus de force contre électromotrice, donc l'intensité augmente

énormément dans l'induit On coupe les 2 circuits en même temps,,,par le

même interrupteur, Pour arrêter, retour rapide du rhéotor à zéro,,,pour

bénéficier de la force contre électromotrice du moteur..

Si redémarrage, départ à Zéro au rhéotor, sans couper l'excitation

![]()

Ce site utilise des frames. Si vous ne voyez pas les menus à gauche, cliquez Ici